Demolición acería LD-II «…proceso iniciado hace días por ArcelorMittal, (…) que ejecuta Erri Berri con ayuda de grandes máquinas y soldadores que trocean el gigante de hierro para convertir sus restos en piezas manejables que acabarán sirviendo, en su mayoría, como materia prima para la fabricación de acero.

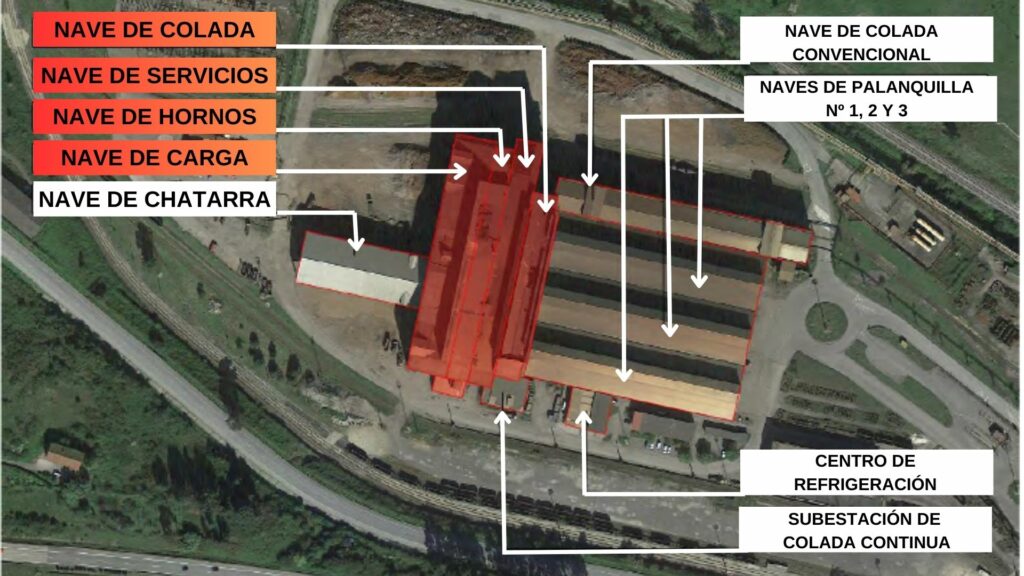

La LD-II fue la primera acería de ENSIDESA dotada de colada continua y se dedicó fundamentalmente a fabricar palanquilla que, a su vez, sirve como materia prima para hacer alambrón. Su primer convertidor, de 100 toneladas, entró en funcionamiento en 1969; el segundo, de la misma capacidad, en agosto de aquel año 1969; las tres máquinas de colada continua estuvieron operativas, respectivamente, en septiembre y noviembre de 1969 y en junio de 1970.»

Fuente: -La nueva España

Estas naves estaban construidas mediante estructura metálica en su práctica totalidad, con algunos forjados de hormigón, ladrillo cerámico y ladrillo refractario. También se presentaron 4 bancadas de hormigón que albergaban las antiguas cucharas, así como varios puentes grúa para desmantelar.

La demolición se realizó solamente desde un frente de ataque, puesto que los otros 3 frentes estaban ocupados por vías de circulación (pista carretera y vía férrea), así como naves en producción.

Previo a los derribos se realizó una independización de las naves en producción. Fue necesario independizar la zona de derribo de las naves de chatarra, colada convencional y palanquillas, de tal forma que la estructura a derribar dejase de ser solidaria con las estructuras a mantener.

Para ello se desconectaron las instalaciones eléctricas, cortando el cableado y las uniones estructurales.

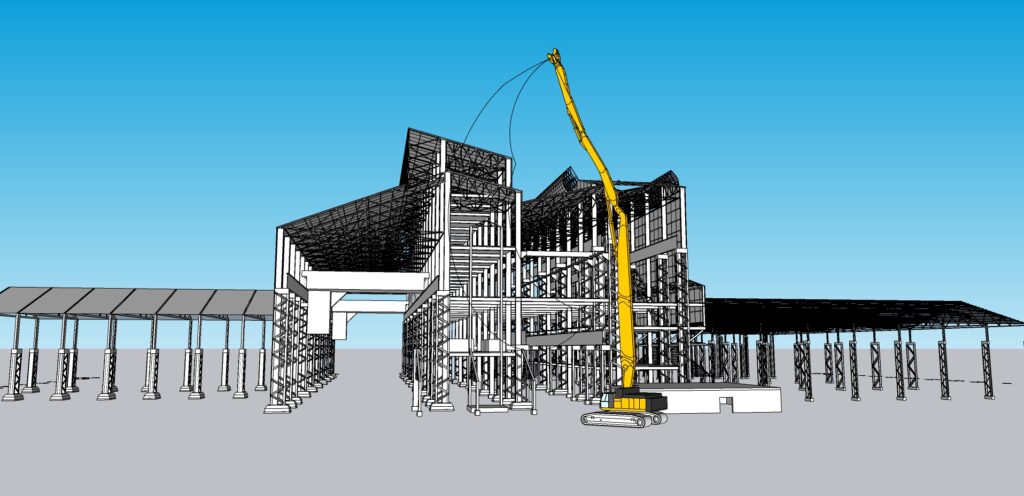

Una vez independizadas las estructuras, se inició la demolición de la nave de carga. Mediante los equipos de largo alcance se han retirado las cubiertas de chapa para, a continuación, ir cortando la estructura de la nave con los mismos equipos. A cotas inferiores se pre-cortó la estructura mediante oxicorte para su posterior derribo.

Una vez derribada la parte central y sur de la nave, se procede a repetir el mismo trabajo en la nave de Hornos, dejando solamente el sector norte de ambas naves sin derribar.

Este lado norte fue más complejo por la existencia de 2 puentes grúa de gran tamaño que fue necesario derribar y achatarrar.

Una vez derribado ese sector, se siguió avanzando frontalmente para derribar la nave de servicios. El principal reto era que el lado norte de la estructura “volaba” sobre la vía férrea en funcionamiento, por lo que era necesario interferir lo mínimo en dicha vía para no perjudicar la producción de la acería.

Este sector consiguió derribarse solo en 4 días de afección a la vía férrea.

Una vez derribada esta parte, el último tramo a derribar fue la nave de colada, cuyo principal problema era ser adyacente a las naves de producción y a la sub estación eléctrica que alimenta dichas naves.

Para su derribo se emplearon los equipos Hitachi 870 y Case 800 de largo alcance en la parte frontal. Se montó un andamio a lo largo de la fachada posterior (110m largo x 30m alto) con una doble función:

En paralelo, y para proteger la subestación eléctrica, se procedió a montar un andamio de protección sobre dicha instalación.

Una vez eliminada la estructura más alta, se fue desmontando a tramos del andamio para seguir desmantelando, bajando desde la cota 45m hasta la cota 17.68m.

A partir de ahí, se procedió a derribar por corte de pilar y abatimiento de las estructuras, hasta finalizar completamente el derribo.

Además de los medios mecánicos, por la naturaleza constructiva de los edificios, el trabajo de oxicorte ha sido muy intenso, tanto en los pre-cortes estructurales para los derribos como en el corte de las vigas y pilares.

Para el oxicorte hemos contado con un equipo de 4 sopleteros, que trocearon el gigante de hierro para convertir sus restos en piezas manejables que acabarán sirviendo, en su mayoría, como materia prima para la fabricación de acero.

Se obtuvieron varios tipos de residuos:

Para la obtención del ecoárido procedimos a la valorización mediante planta móvil de trituración para tratar los hormigones de los forjados y el ladrillo. Con esto damos una segunda vida convirtiendo un residuo en un nuevo material y reduciendo al mínimo la necesidad de trasladar residuos a vertedero.

El acero de demolición ha sido netamente reutilizado para fundición en la propia acería.

Del resto de residuos de menores volúmenes tales como maderas y plásticos, fueron tratados mediante gestor autorizado.